提供静电放电能力的另一个材料途径是在塑料材料中混入导电填充物。早在二战时期,德国潜艇使用导电碳填充橡胶覆盖其通气管来躲避雷达探测。导电碳黑改变了橡胶的电特性,可以有效地对付当时最先进的500MHz。导电填充物的使用也应用到静电放电应用中。控制静电的进一步努力在20世纪50年代后期和60年代初被报道,这些努力涉及在设备涂层和PVC留声机中使用碳黑,作为改变导电性控制静电电荷的方法[2,3] 。通过调节材料电阻系数,控制消散电荷到大地作为防护方案成为1970年代中期的主要焦点。今天,碳黑同聚合物混合或作为独立的纤维织品层被使用到工作表面和其它产品中。

在开发ESD工作表面时,必须小心考虑材料相互作用产生希望的效应的同时,也会带来其它不希望的效应。说明这种必要性的例子是最近的工作:和醋酸乙烯ethylene vinyl acetate(EVA)一起使用碳黑。在用碳黑和EVA 联合使用脂肪酸抗静电的研究中,降低的体电阻系数正如期望地被观测到了[4],然而,与单独使用碳黑相比,摩擦起电增强了十倍。明显地,仅仅注意表面导电性作为抗静电能力的度量,会导致忽视ESD性能的其它方面,这些方面对工作台性能来说是同等或者更重要。

由于在1970年代ESD问题及其重要性已变得迫在眉睫,人们正付出更多的努力来寻找工作台保护系统。1960年代初期在Rockwell和其它国防承包商那里,电动电容表(electrically powered capacitor tables)被用来防止ESD对MOS设备造成损坏[5],这些方法是麻烦的,需要不断监测。急需一种更可靠的和更简单的方法,对静电放电有固有的防护作用。这其间发展了接地地板系统和小的临时工作垫。最初的接地地板系统,对静电放电防护很有效,但在一定的条件下有电击的危险,这个问题在引入后不久就得到了解决。在1970年代,研究集中在努力描述人体作为静电放电的源的特征,以及发展元件级保护方法[6,7]。

1960年代人们做了大量的努力通过给标准的钢台涂上具有特殊表面电导率的涂层来制造ESD工作台。这种途径是不令人满意的,因为ESD防护很容易危及安全。如果有厚度较大的变化,涂层开始被磨薄了,或者涂层出现了断裂(实际上,这些“灾难”经常发生),会导致安全问题或者是灾难性的ESD失败。对非ESD领域,标准的工作台表面是基于高压纸薄片制品。工作台制造商为了进入专业化的ESD市场,寻找类似的ESD高压薄片制品,这种类型的薄片制品不久被开发出来。

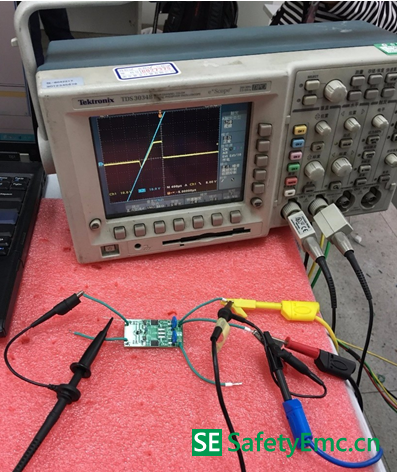

图 1 新开发的均匀ESD薄板可在小于20%RH中连续发挥功用

ESD工作台薄片制品在1980年代初开始出现,工作台设计围绕使用无限大的地,作为把瞬时ESD电压降低到足够低避免损坏的程度的方法,同时泄掉工作表面的电荷。早期工作采用导电碳黑和碾压铝层。铝碾压薄片,由Jack Rooklyn开发,并不实用,不久就被舍弃了。Rooklyn后来发展了一个后处理技术。基于这种技术的可从Silver Lock Company购买到。其它含有碳黑纤维织品的ESD碾压薄片可从3M,Neva-mar和其它公司买到。

在开发薄片系统时,与测试相关的产品标准和规格规定为固定的50% RH。在50% RH的湿度被用作保证正确的抗静电ESD机能和其它ESD防护系统的低成本方法时,这个数值是合理的。然而,从用户团体的反馈指出,现在的工作台薄片暴露于低湿度(>35% RH)时显示了表面电阻系数超出了标准静电放电范围。