图2 测点的选取

b)用高温焊料、贴片胶或高温胶带纸将温度采集器上的热电偶测量头分别固定到SMA组件上已选定的测试点部位,再用高温胶带把热电偶丝固定,以免因热电偶丝的移动影响测量数据,如图3所示。采用焊接办法固定热电偶测试点,注意各测试点焊料量尽量小和均匀。

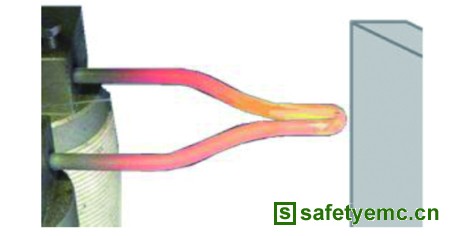

图3 热电偶的固定

c)将被测的SMA组件连同温度采集器一同置于再流焊机入口处的传送链/网带上,随着传送链/网带的运行,将完成一个测试过程。注意温度采集器距待测的SMA组件距离应大于100mm。

d)将温度采集器记录的温度曲线显示或打印出来。由于测试点热容量的不同,通过三个测试点所测的温度曲线形状会略有不同,炉温设定是否合理,可根据三条曲线预热结束时的温度差、焊接峰值温度以及再流时间来考虑。

炉温的设置步骤可按以下几步进行:

a)首先,按照生产量设定传送带速,注意带速不能超过再流焊工艺允许的最大速度(这里指应满足预热升温速率≤3℃/s,焊接峰值温度和再流时间应满足焊接要求)。

b)初次设定炉温。

c)在确保炉内温度稳定后,进行首次温度曲线测试。

d)分析所测得的温度曲线与所设计的温度曲线的差别,进行下一次炉温调整。

e)在确保炉内温度以及测试用SMA冷却到室温后,进行下一次温度曲线的测试。

f)重复d~e过程,直到所测温度曲线与设计的理想温度曲线一致为止。

对于再流焊机的温度不均匀性,它是指再流焊机炉膛内任一与PCB传送方向相垂直的截面上工作部位处温度的不均匀性,是表征再流焊机性能的一个指标。一般用再流焊机可焊最大宽度的裸PCB进行测试,以三测试点焊接峰值温度的最大差值来表示,测试点按图4所示要求布置并固定。

图4 热电偶测点布局

焊接质量的优劣,涉及众多因素,比如元器件和PCB板的软钎焊性、焊膏及其印刷的质量、贴片的质量、焊接工艺因素的控制等等,是一个复杂的系统工程问题,单从焊接本身控制是远远不够的。

为满足电子行业应用SMT进行生产的急需,特别是一大批中小型企业工程技术人员,能较迅速地掌握红外/热风再流焊接的技术要求,促进电子产品的升级换代,提高产品的质量和可靠性。同时,使国内从事电子组装的科研、企业及管理单位,在自制、引进技术与设备及进行SMT生产过程中有统一的规范可循。1997年,根据原电子部电子科文(1997)208号文的要求,我们负责起草制定了《红外/热风再流焊接技术要求》标准。在标准中对于再流焊接的技术要求进行了详细规范的描述,可指导电子行业中的生产且并不束缚生产中具体工艺的优化。

苏公网安备32050802011615号

苏公网安备32050802011615号